SLM®500

- Erstes Quad-Laser System auf dem Markt für die Fertigung hochvolumiger, additiv hergestellter Metallbauteile

- Optimiertes, schnelles Multi-Laser System für die kosteneffiziente Herstellung von großen Bauteilen

- 500 x 280 x 365 mm große Bauraumgröße mit bis zu vier Lasern und Overlap-Strategie

SLM®500

Die SLM®500 ist die leistungsstärkste, effizienteste Maschine ihrer Klasse und ist konzipiert, um eine sichere Bedienung bei niedrigen Gesamtbetriebskosten zu gewährleisten. Sie verfügt über ein geschlossenes Pulverhandling mit automatisierter Pulversiebung und -versorgung während des Bauprozesses ohne jeglichen Pulverkontakt. Durch die Wechselmöglichkeit des Bauzylinders minimiert sich die Stillstandszeit der Maschine, die Produktivität wird maximiert und die Kosten je Bauteil reduziert. Die patentierte Multi-Laser Überlappstrategie gewährleistet eine konstant hohe Materialqualität.

Das Permanent-Filtermodul filtert Rußpartikel durch einen Sinterplattenfilter. Dieser wird automatisch abgereinigt und das Abfallmaterial, welches mit einem speziellen Inhibitormaterial benetzt ist, wird zur Trockenentsorgung in einem Behälter aufgefangen. Durch die regelmäßige Filterreinigung ist ein stabiler Prozess und somit die Qualität langer Baujobs sichergestellt. Der Wegfall der Filterkartuschen erhöht die Arbeitssicherheit bei gleichzeitiger Verbesserung der Maschinenverfügbarkeit und Reduzierung der Kosten.

Die SLM®500 verfügt mit der Pulverversorgungseinheit (PSV) über ein vollautomatisiertes Pulvermanagement und verhindert somit den Kontakt zwischen Bediener und Pulver. Das Material wird durch das gesamte System in einer inerten Atmosphäre transportiert. Der 90l Tank der PSV ermöglicht die Bereitstellung und Lagerung von Pulver und über die automatische Siebeinheit wird der Bauprozess kontinuierlich mit Pulver versorgt. Das Pulver aus den Überläufen und der Teileentnahmestation (PRS) werden automatisch abgeholt, gesiebt und dem Prozess wieder zugeführt.

Die Teileentnahmestation (PRS) reduziert die Stillstandszeiten der Maschine, da fertige Baujobs parallel zum laufenden Prozess ausgepackt werden. Fertiggestellte Bauzylinder werden von der SLM®500 in die PRS transportiert und unter inerter Atmosphäre findet das Abkühlen und die Pulverentfernung statt.

Das optional erhältliche Melt Pool Monitoring (MPM) ist ein on-axis Werkzeug zur Visualisierung des Schmelzbads im SLM® Prozess. Mit den Daten aus dem MPM wird ein effizientes Weiterentwickeln und Auswerten von Prozessparametern gefördert. Bei der Produktion sicherheitskritischer Bauteile dienen die erfassten und dokumentierten Daten der Qualitätssicherung.

Das optional erhätliche Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, welches das Pulverbett überwacht und mögliche Unregelmäßigkeiten bei der Beschichtung dektiert.

Instrument zum Angleichen der Wiederbeschichtungshöhe und Einstellen des Überlappungsbereichs. Dies ermöglicht reproduzierbare und bedienerunabhängige Einstellungen der Höhe der Nachbeschichtungslippe innerhalb von 1µm. Daraus ergeben sich gleichbleibende Nachbeschichtung und Konsistenz des Laserbelichtungsniveaus für jeden Bauauftrag.

Entwickelt, um Reinigungs-, Wartungs- und Installationsarbeiten am SLM® Beschichter zu vereinfachen.

- Stabile Halterung für die Wartung

- Sichere Handhabung

- Vorrichtung verfügt über eine 360°-Rotation für umfänglichen Wartungszugang

- Tropfschale zur einfachen Sammlung von Restpulver enthalten

- Sichere Lagerung von Wiederbeschichtungsmechanismen

- Geräteabmessungen: 730mm x 310mm 250mm

Die Beschichterbürste bietet ein gleichmäßiges Pulverbett über Tausende von Schichten und ist vorteilhaft für einen effizienten Auftragswechsel. Die Haltbarkeit der Bürste gewährleistet eine stabile Neubeschichtung und ermöglicht gleichzeitig eine Fehlerkorrektur während des Aufbaus.

- Tests zeigen Bürstenstabilität bei über 100.000 Schichten

- Im Falle einer Kollision mit einer Extrusion bis zu 3 mm vom Pulverbett entfernt, verbiegen sich die Borsten und brechen nicht.

- Ermöglicht die Korrektur eines Konstruktionsfehlers ohne Beschädigung des Beschichters oder des Bauteils

SLM®500 Technische Spezifikationen

Bauraum (L x B x H): | 500 x 280 x 365 mm |

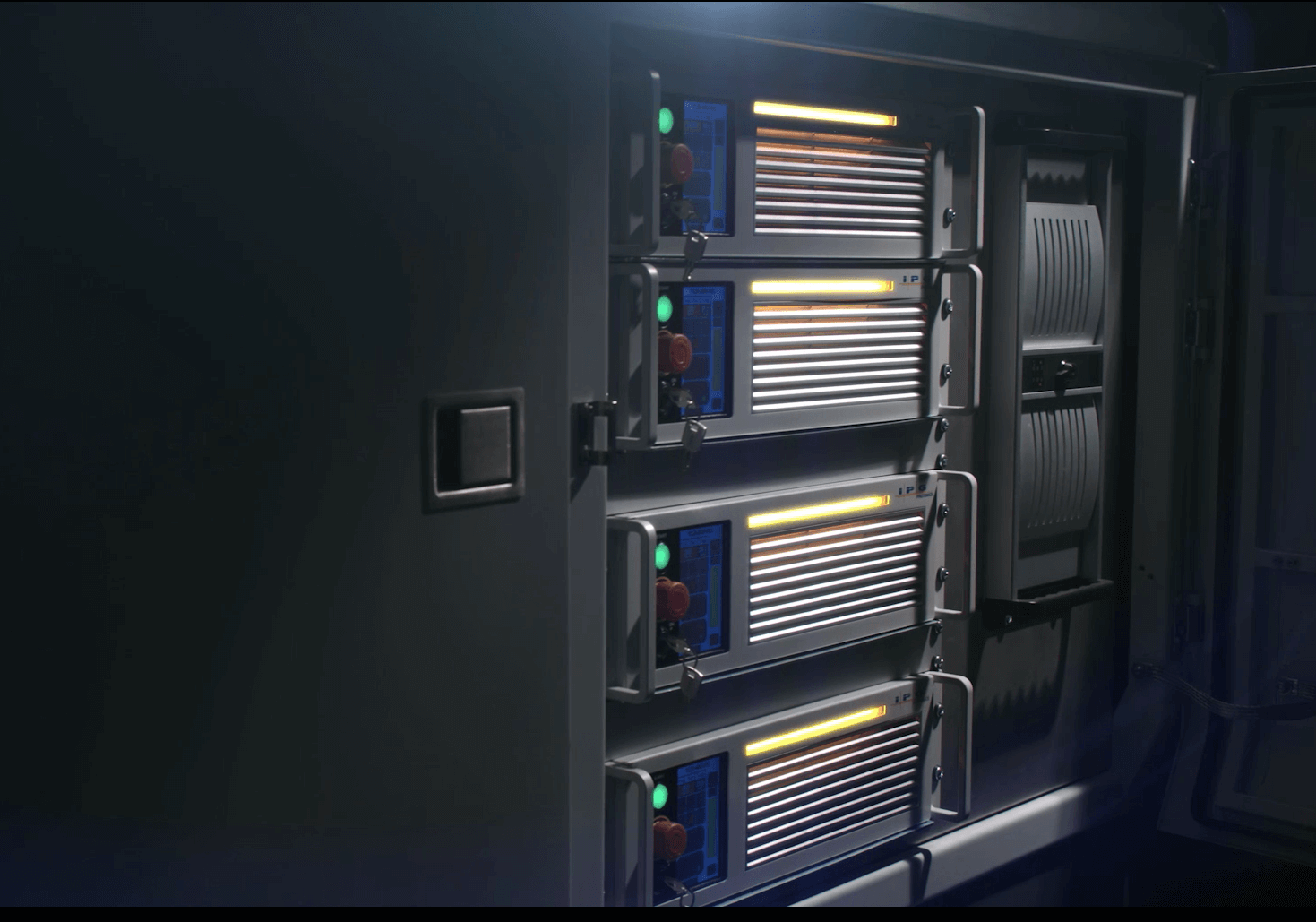

3D-Optikkonfiguration: | Twin (2x 400 W or 2x 700 W) IPG Faserlaser Quad (4x 400 W or 4x 700 W) IPG Faserlaser |

Aufbaurate: | bis zu 171 cm³/h |

Variable Schichtdicke: | 20 µm - 90 µm, weitere auf Nachfrage |

Min. Strukturgröße: | 150 µm |

Fokusdurchmesser: | 80 µm - 115 µm |

Max. Scangeschwindigkeit: | 10 m/s |

Mittlerer Schutzgasverbrauch im Bauprozess: | 16 l/min (argon) |

Mittlerer Schutzgasverbrauch im Flutprozess: | 250 l/min (argon) |

Elektrischer Anschluss / Leistungsaufnahme: | 400 Volt 3NPE, 64 A, 50/60 Hz, 8-10 kW |

Druckluftanforderung / -verbrauch: | ISO 8573-1:2010 [1:4:1], 6 bar |

Maschinenabmessung (L x B x H): | 5200 mm x 2800 mm x 2700 mm |

| Maschinenabmessung (L x B x H): | 6080 mm x 2530 mm x 2620 mm (incl. PSV & PRS) |

Maschinengewicht: | 2400 kg exkl. Pulver |